Un simple en-cas peut parfois révéler les coulisses complexes de l’industrie agroalimentaire. La découverte d’un mystérieux disque bleu dans un paquet de chips a récemment soulevé interrogations et curiosité… avant de mettre en lumière une procédure essentielle mais méconnue : le contrôle qualité par détection de métaux.

Ce qui ressemblait à une anomalie s’est avéré être un outil de contrôle qualité. Un consommateur, intrigué par un disque bleu trouvé dans son sachet de chips à la crème fraîche, a partagé sa découverte sur les réseaux sociaux. Immédiatement, les réactions ont fusé : erreur de production ? élément plastique oublié ? contamination ? Rapidement, les explications ont fusé : il s’agissait d’une puce de test, un dispositif volontairement introduit pour vérifier l’efficacité des détecteurs de métaux en usine.

Pourquoi des détecteurs de métaux dans l’agroalimentaire ?

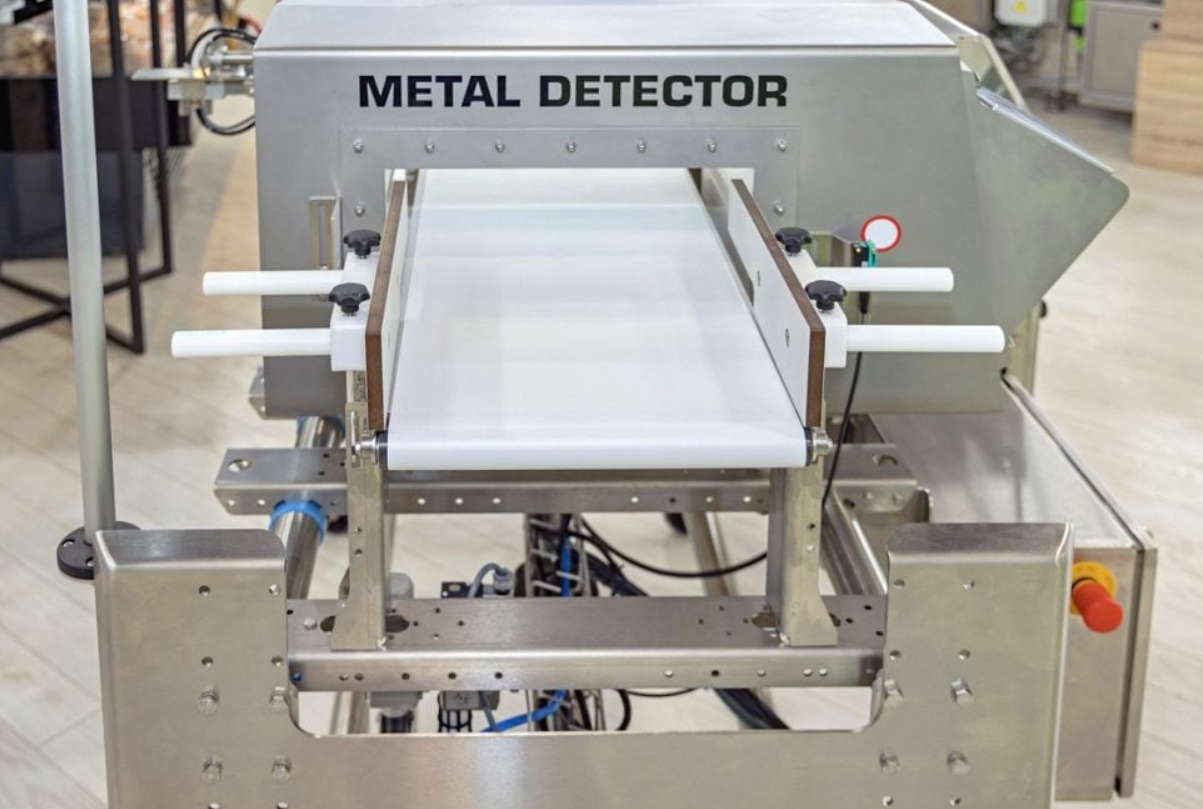

La sécurité alimentaire repose en grande partie sur la prévention des contaminations physiques. Dans ce cadre, les détecteurs de métaux jouent un rôle crucial. Ils permettent d’identifier, en temps réel, toute présence de particules métalliques (acier, aluminium, inox) pouvant provenir des équipements de production ou d’incidents techniques. Pour être fiables, ces dispositifs doivent être régulièrement testés.

Des contrôles précis et réguliers

Avant même la mise en service, chaque détecteur de métaux est soumis à une validation technique. Celle-ci s’assure qu’il est compatible avec les produits qu’il devra analyser. Par la suite, des vérifications sont planifiées tous les six à douze mois, afin de maintenir une sensibilité optimale. Et durant la production, une surveillance continue est indispensable, surtout en cas de changement de lot ou d’intervention sur la machine.

Différents types de détecteurs, différentes procédures

Tous les points de la chaîne de production ne sont pas équipés de la même manière. Dans les systèmes à convoyeur, les puces de test sont placées à différents endroits des produits pour s’assurer que le détecteur fonctionne dans toutes les configurations. Pour les systèmes à chute libre, les tests sont effectués au point de passage, avec des échantillons calibrés, pour vérifier la précision.

Les exigences des distributeurs

Les détaillants imposent souvent des normes plus strictes que la réglementation elle-même. En plus des tests standards, ils demandent des tests consécutifs (répétition de détection), ou des tests de mémoire, qui évaluent la capacité du système à garder en mémoire un échec et à alerter correctement. Certains vont même jusqu’à imposer des tests avec de plus grosses pièces métalliques, pour s’assurer que les contaminants les plus évidents ne puissent jamais passer inaperçus.

Quand et à quelle fréquence ces tests sont-ils réalisés ?

Les tests sont intégrés aux rythmes de production. Ils sont généralement effectués en début et fin de poste, lors de tout changement de lot, ou après une opération de maintenance. Leur fréquence dépend des exigences du client final, mais leur objectif est toujours le même : éviter que des produits défectueux ne soient mis sur le marché.

Que sont ces fameuses puces de test ?

Les disques bleus, comme celui retrouvé dans le paquet de chips, sont des outils normés, codifiés et sans danger. Ils contiennent de minuscules fragments métalliques encapsulés dans une matière visible et non comestible, souvent de couleur vive pour être immédiatement repérables. Ces puces permettent de simuler une contamination et de vérifier que les détecteurs réagissent correctement.

Une procédure efficace… mais pas infaillible

L’apparition d’un tel disque dans un produit fini signifie une défaillance dans la chaîne de contrôle. Cela peut être dû à une erreur humaine – le disque n’ayant pas été retiré après un test – ou à une alerte non enregistrée. Bien que rare, ce type d’incident souligne l’importance des audits internes réguliers, et de la vigilance permanente en usine.